在高温条件下,耐热钢是一种具有热稳定性和热强性的钢材。其热稳定性能使其能在高温环境下保持化学稳定性,不易腐蚀和氧化;而热强性能则保证了钢材在高温条件下具有足够的强度。耐热钢主要通过添加铬、钼、钒、钛、铌等合金元素来提高其耐热性能。在石油石化工业装置施工中,我们常见的是合金含量较低的珠光体耐热钢,如15CrMo、1Cr5Mo等。

一、铬钼耐热钢的焊接性能

铬和钼是珠光体耐热钢的主要合金元素,它们显著提高了金属的高温强度和高温抗氧化性。然而,铬和钼的加入也使得金属的焊接性能变差,容易产生淬火倾向,导致硬而脆的马氏体组织,从而影响焊接接头的机械性能。为避免这种情况,焊接过程中裂纹的产生是需要特别注意的问题,其中组织、应力和焊缝中的含氢量是形成裂纹的三要素,因此制定合理的焊接工艺至关重要。

二、珠光体耐热钢焊接工艺

1、坡口处理

通常使用火焰或等离子切割工艺对坡口进行加工,预热后进行打磨清洁,并进行PT检验以去除裂纹。一般选择V型坡口,坡口角度为60°,较大的坡口角度有利于防止裂纹,但会增加焊接量。同时,务必将坡口及内侧打磨干净,去除污物,以防止氢的吸入和气孔的产生。

2、组对处理

在焊接过程中,应避免强制组对,以防止内部应力的产生。由于铬钼耐热钢容易产生裂纹,焊缝的约束度不宜过大,特别是在焊接厚板时,应尽量避免使用拉筋、夹具和卡具等过于刚性的约束物。

3、焊接方法选择

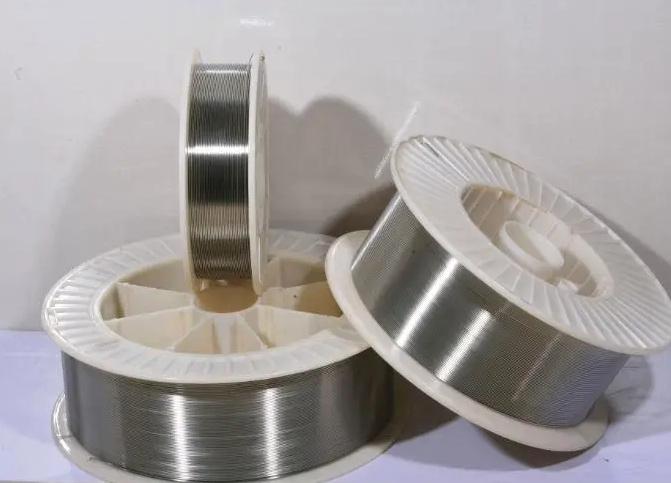

常用的焊接方法包括钨极氩弧焊打底、焊条电弧焊填充盖面,以及熔化极惰性气体保护焊(MIG焊)、CO2气体保护焊、电渣焊和埋弧自动焊等。在选择焊接材料时,应确保焊缝金属的合金成分与母材相匹配,以保证焊接接头的性能。为降低氢含量,应首选低氢型碱性焊条,并注意焊条或焊剂的烘干处理。

三、总结

在焊接耐热钢时,合理的焊接工艺对于避免裂纹的产生至关重要。通过合适的坡口处理、组对处理、焊接方法选择和焊接材料选择,可以有效提高焊接质量,确保耐热钢的高温性能得到充分发挥。希望以上内容对您有所帮助,祝您在耐热钢焊接工作中取得成功!

|