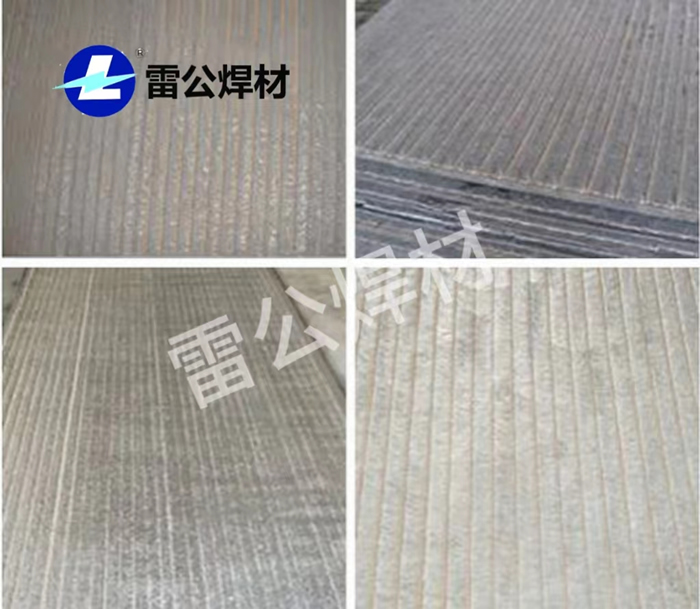

当设计堆焊层的硬度时,需要考虑到多个因素,包括工件的使用条件、材料的性质、堆焊工艺等。在实际应用中,堆焊层的硬度设计是一个综合考虑多个因素的复杂过程。

一、需要考虑工件的使用条件

不同的工件在使用过程中所受到的力、磨损方式、温度等条件都会对堆焊层的硬度设计产生影响。例如,对于需要抗磨损的部件,需要选择硬度较高的堆焊层;而对于需要抗冲击的部件,则需要考虑堆焊层的韧性。

二、材料的性质也是影响堆焊层硬度设计的重要因素

堆焊合金的硬度、韧性、耐磨性等性能都会影响堆焊层的最终硬度。合适的堆焊合金选择可以提高堆焊层的硬度和耐磨性,同时保持一定的韧性。

|

硬度要求

|

工艺

|

60-68HRC

|

1-2层。这种情况大多适用低应力但强烈磨料磨损工况条件。

|

55-62HRC

|

2-4层,对高应力磨料磨损。只需2-3层,但必须考虑采用适当硬度且韧性好的合金材料作为过渡层,对某些轧辊而言,列如助卷辊、冷轧辊等,应选用强韧性好的堆焊材料作为打底层或过渡层,其工作层堆焊至少3层,最好4层。

|

45-55HRC

|

对一般耐磨工件而言,堆3-5层,其中对淬硬倾向大的工件基材,需要打底形成过渡层,对轧辊而言,可适当地多层堆焊。

|

20-45HRC

|

可多层堆焊,如工件基材含碳较高,则考虑选用与堆焊合金相匹配的焊材作为过渡层。文章主题:堆焊焊丝堆焊层的硬度设计

|

三、堆焊工艺也是影响堆焊层硬度设计的关键因素之一

堆焊工艺包括预热温度、焊接速度、焊接参数等多个方面,这些因素会直接影响到堆焊层的质量和硬度。通过优化堆焊工艺,可以提高堆焊层的硬度和耐磨性。

在实际设计中,根据工件的具体情况,可以采取不同的堆焊层硬度设计策略。对于一些需要高硬度和耐磨性的部件,可以选择多层堆焊,以提高整体硬度;对于一些需要抗冲击和韧性的部件,可以选择适当的硬度和韧性兼备的堆焊合金。

总的来说,堆焊层的硬度设计是一个需要综合考虑多个因素的复杂过程。通过合理选择堆焊合金、优化堆焊工艺,并根据工件的具体使用条件进行设计,可以实现堆焊层硬度的最佳匹配,提高工件的使用寿命和性能。在实际应用中,需要根据具体情况进行调整和优化,以实现最佳的堆焊层硬度设计效果。

以上内容出自耐磨药芯焊丝生产厂家天津雷公焊接材料有限公司 咨询电话:18202219679

更多焊接知识欢迎关注:

http://www.leigong360.com/

http://www.leigonghancai.com/

|