一、原因分析:

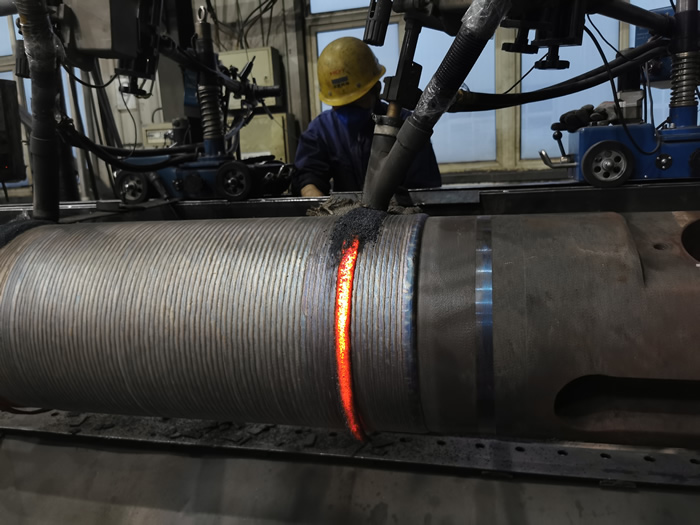

堆焊小直径轧辊硬度不达标可能有以下原因:

-

堆焊工艺不当: 如果堆焊工艺参数设置不合理,例如焊接电流、电压、焊接速度等控制不到位,可能导致堆焊层的组织结构不均匀,从而影响硬度。

-

焊丝选择不当: 使用的焊丝性能不符合轧辊的工作环境和要求,例如硬度不足或者耐磨性能不佳的焊丝,会导致堆焊层硬度不达标。

-

堆焊层厚度不均匀: 堆焊层厚度不均匀会导致硬度不一致,从而影响整个轧辊的硬度表现。

-

堆焊过程中层间温度控制不当:对峙堆焊直径较小的轧辊,控制层间温度很重要,如果堆焊过程中层间温度过高,也会影响工件的成活硬度。

二、解决方法:

-

优化堆焊工艺: 对于堆焊工艺不当的情况,需要对焊接参数进行优化调整,确保焊接熔池稳定、均匀,从而保证堆焊层的硬度均匀。

-

选择合适的焊丝: 选择符合轧辊工作环境和要求的耐磨焊丝,如硬质合金焊丝或高合金耐磨焊丝,确保焊丝的硬度和耐磨性能满足要求。

-

控制堆焊层厚度: 在堆焊过程中,要注意控制堆焊层的厚度,确保整个轧辊的堆焊层厚度均匀,以保证硬度的一致性。

-

控制层间温度:堆焊过程中严格控制层间温度,焊完一层后,适当冷却,冷却到适当温度,再焊第二层。

结语:

堆焊小直径轧辊硬度不达标可能是由于堆焊工艺不当、焊丝选择不当或堆焊层厚度不均匀等原因造成的。通过优化堆焊工艺、选择合适的焊丝以及控制堆焊层厚度,能够有效解决这一问题,确保堆焊小直径轧辊的硬度达到理想标准。

|