一、焊接裂纹的常见形式

-

冷裂纹

-

定义:冷裂纹是在焊接后或焊接过程中,由于材料的脆性和应力集中而产生的裂纹。

-

成因:

-

焊接材料中含有较高的碳或合金元素。

-

焊接过程中冷却速度过快,导致材料内部应力增大。

-

焊接接头设计不合理,造成应力集中。

-

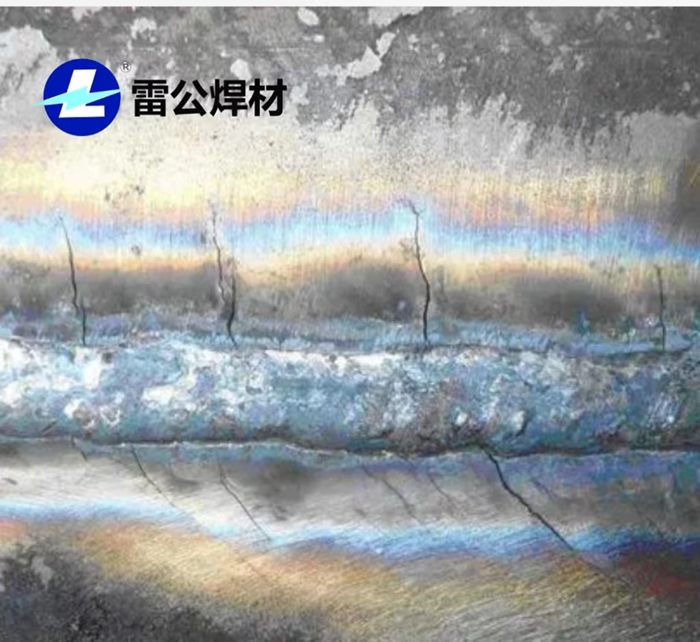

热裂纹

-

定义:热裂纹是在焊接过程中,由于熔池冷却和凝固过程中产生的裂纹。

-

成因:

-

合金元素含量过高,导致熔池的流动性不足。

-

焊接温度过高,导致材料在熔化和凝固时产生过大的应力。

-

焊接速度过快,未能有效控制熔池的冷却。

-

应力裂纹

-

定义:应力裂纹是由于焊接过程中或焊接后材料内部应力过大而导致的裂纹。

-

成因:

-

焊接顺序不合理,导致局部应力集中。

-

焊接后冷却不均匀,产生残余应力。

-

材料的韧性不足,无法承受焊接过程中产生的应力。

-

氢脆裂纹

-

定义:氢脆裂纹是由于焊接过程中氢的扩散和聚集导致的裂纹。

-

成因:

-

使用不当的焊接材料,导致氢含量过高。

-

焊接环境潮湿,氢气易于在焊缝中聚集。

-

焊接材料的强度过高,容易受到氢的影响。

-

交变应力裂纹

-

定义:交变应力裂纹是由于焊接构件在使用过程中受到交变载荷而产生的疲劳裂纹。

-

成因:

-

焊接接头设计不合理,导致应力集中。

-

反复载荷作用下,材料疲劳导致裂纹的形成。

-

焊接后未进行适当的热处理,未能消除残余应力。

二、总结

焊接裂纹的出现可能会对焊接接头的性能产生严重影响。了解冷裂纹、热裂纹、应力裂纹、氢脆裂纹和交变应力裂纹的特征及其成因,能够帮助焊接工程师和技术人员在焊接过程中采取有效的预防和控制措施。通过合理的焊接工艺、选择合适的焊接材料和优化焊接接头设计,可以显著降低裂纹的发生率,提高焊接质量和结构的可靠性。希望本文能够为您在焊接过程中提供有价值的指导!