一、焊丝选材的不同

-

冷轧辊焊丝选材

-

材料成分:冷轧辊通常需要承受较高的机械压力和磨损,因此选用的焊丝一般为高合金耐磨焊丝,常含有铬、钨、钼等元素,以提高硬度和耐磨性。

-

硬度要求:冷轧辊的工作条件要求焊缝具有较高的硬度,通常需要达到HRC 50以上,以应对冷轧过程中产生的强磨损。

-

韧性:由于冷轧辊经常承受冲击和变形,因此焊丝还需具备一定的韧性,以避免焊缝脆裂。

-

热轧辊焊丝选材

-

材料成分:热轧辊在高温环境下工作,焊丝的选材通常侧重于耐高温和抗氧化性能,常选用耐热合金焊丝,含有较高的镍(Ni)和铬(Cr)成分。

-

硬度要求:热轧辊的焊缝硬度一般要求相对较低,通常在HRC 30-45之间,以适应热轧过程中的热变形和应力。

-

耐热性:焊丝需要具备良好的耐热性,以确保在高温条件下仍能保持良好的性能。

二、堆焊工艺的不同

-

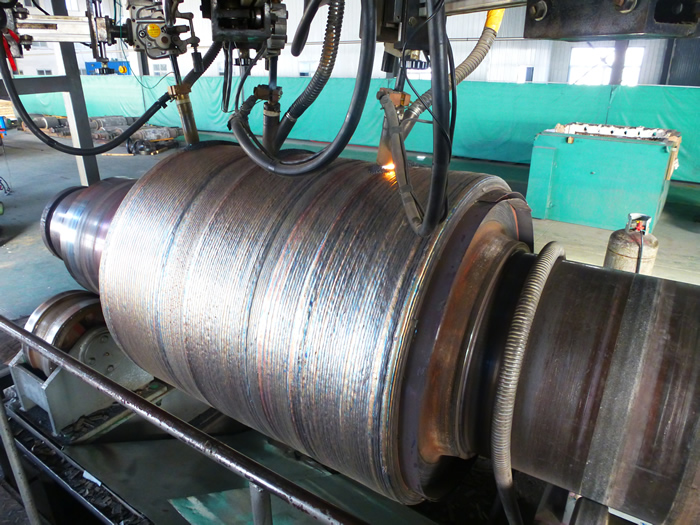

冷轧辊堆焊工艺

-

焊接方式:冷轧辊的堆焊一般采用气体保护焊(GMAW)或埋弧焊(SAW),以确保焊接过程中良好的保护和熔深。

-

预热处理:在堆焊前,通常需要对冷轧辊进行预热,以减少焊接时产生的热应力,防止焊缝开裂。

-

焊接参数:由于冷轧辊对焊缝的外观和性能要求较高,焊接参数需精确控制,包括电流、电压、焊接速度等。

-

热轧辊堆焊工艺

-

焊接方式:热轧辊的堆焊常采用手工电弧焊(SMAW)或氩弧焊(TIG),以适应高温环境下的焊接需求。

-

冷却速度:在焊接过程中,热轧辊的冷却速度相对较快,焊接后需要进行适当的退火处理,以消除焊接应力,提升焊缝的韧性。

-

焊接层数:热轧辊的堆焊通常需要多层焊接,以确保焊缝的厚度和强度。

三、总结

冷轧辊与热轧辊在堆焊时的焊丝选材和工艺有着显著的差异。冷轧辊更注重焊缝的硬度与韧性,而热轧辊则强调耐高温及抗氧化性。在实际应用中,应根据轧辊的工作条件和性能要求,选择合适的焊丝和堆焊工艺,以确保焊接质量和设备的长期稳定运行。如有更多疑问或需求,欢迎随时与我们联系!