1. 合理的预热与层间温度控制

预热是消除焊接应力、减少裂纹产生的重要措施。根据基体材质和厚度,采用150℃-250℃的预热温度,确保焊接时热应力均匀分布,防止耐磨层与基体之间产生热裂纹。同时,严格控制层间温度,避免温度过高引起基体软化和结合界面弱化。

耐磨药芯焊丝的化学组成需与基体材料兼容,保持热膨胀系数相近,减少温差引起的内应力。一般采用高铬、高锰合金成分,既能提供硬度保障,又能提升焊缝与基体的冶金结合,实现结晶界面的紧密结合。

3. 优化焊接工艺参数

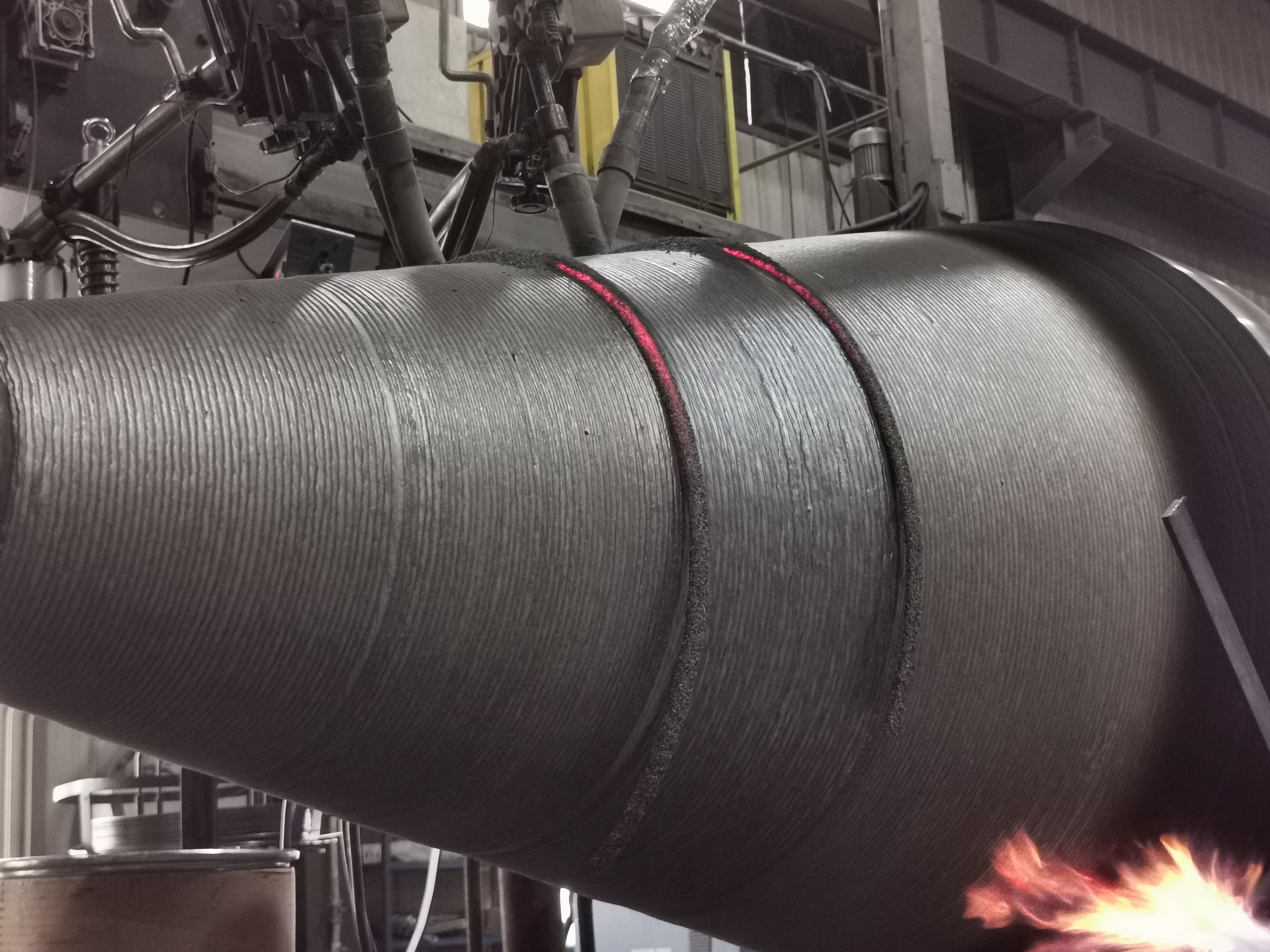

焊接电流、电压及焊接速度直接影响熔池的形成和焊缝的组织结构。合理调整焊接参数,保证焊池充分湿润基体,形成良好的冶金结合面,防止气孔和夹渣缺陷的产生,从而提升结合强度。

4. 采用专业清理工艺保障结合面清洁

基体表面的油污、锈蚀及氧化皮会严重影响焊接结合质量。修复前进行充分的机械打磨、喷砂处理,确保焊接表面干净无杂质,为耐磨药芯焊丝堆焊提供理想结合基础。

5. 合理的焊后热处理

焊后热处理能够有效释放剩余应力,避免焊缝与基体因内应力差异而开裂。同时,热处理还可促进金属晶粒细化,强化结合界面韧性,提升整体结合强度和使用寿命。

结语

耐磨药芯焊丝耐磨层与基体的结合强度,是实现设备长效耐磨保护的关键。通过科学的预热控制、合理选材、精准焊接工艺、表面处理及焊后热处理五大关键技术,能显著提升结合质量,确保耐磨层与基体牢固结合。若您正在寻求高效的耐磨修复方案,欢迎联系小雷团队,我们将为您提供专业的技术支持与优质耐磨药芯焊丝产品,助力您的设备焕发新活力!